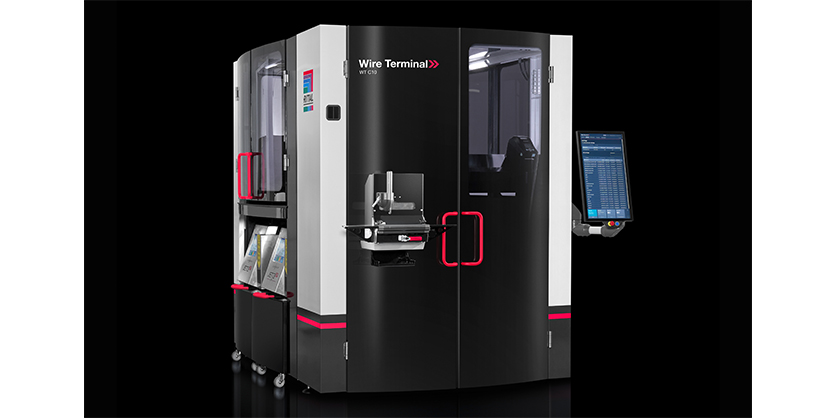

Le nouveau terminal de câblage de Rittal pour un traitement flexible et entièrement automatisé du câblage

9-mars-2023

L’automatisation complète du câblage va encore plus loin. Rittal présent ses innovations Machines de conditionnement des câbles Wire Terminal WT C5 et C10 qui permettent de traiter les câbles à des vitesses dix fois supérieures à celles de la main. Grâce à la conception modulaire du système et aux nombreuses options proposées, les tableautiers et les fabricants d’appareillages disposent désormais d’une solution d’automatisation tournée vers l’avenir. Vous pouvez commencer avec une petite version, puis l’adapter et l’étendre individuellement en termes de logiciel et de matériel au fur et à mesure de l’évolution de vos besoins. En outre, les clients bénéficient d’une solution interprocessus grâce à une mise en réseau complète, allant de l’ingénierie électrique à la production.

Le câblage dans la construction de panneaux et la fabrication d’appareillages de commutation est un élément qui prend beaucoup de temps, puisqu’il représente environ 50 % du temps de traitement. Comment les entreprises peuvent-elles accélérer leurs processus d’assemblage et de câblage tout en réduisant les coûts et en maintenant un niveau de qualité élevé ? Comment simplifier encore davantage le fonctionnement des machines et les processus de production ? Et comment les constructeurs d’installations peuvent-ils poser aujourd’hui les bases d’une technologie qui répondra encore à toutes leurs exigences dans dix ans ou plus ?

Rittal a la réponse avec ses nouvelles machines de traitement de fils entièrement automatisées : les machines de conditionnement des câbles Wire Terminal WT C5 et C10. Elles permettent d’assembler les fils avec impression individuelle (noir, blanc et bleu clair) et prélèvement dix fois plus rapidement qu’à la main. Mais ce n’est pas tout : les principaux avantages sont la variété des combinaisons, les différentes méthodes de sortie des fils et la prise en charge des processus en aval, numériquement cohérents et automatisés, tels que l’étiquetage, le tri et le transport. La base technique de ce talent multiple est une structure de système modulaire adaptable et extensible individuellement en termes de matériel et de logiciel, en fonction des besoins. Elle place les utilisateurs dans une position idéale pour répondre aux exigences futures. En outre, la période d’amortissement n’est que de 2,5 ans pour 300 boîtiers par an.

Étapes de configuration flexibles

Le terminal de câblage WT est disponible en deux versions différentes et en plusieurs niveaux de configuration. En tant que solution d’entrée de gamme, Rittal offre la variante WT C5 avec cinq bols vibrants pour les embouts de fils et une fonction de traitement des extrémités de fils pour les fils de section comprise entre 0,5 et 2,5 mm². Ce produit permet également de couper à longueur, d’étiqueter et de sertir. La variante WT C10 est équipée par défaut de dix bols vibrants pour les embouts de fils d’une section allant jusqu’à 6 mm². Les deux variantes permettent une extension ultérieure vers une fonctionnalité complète dans l’application de fil respective.

Système de changement rapide des fils

La machine entièrement automatisée, facile à utiliser grâce à un écran de 24″, offre de nombreuses améliorations et innovations, notamment en ce qui concerne l’alimentation et la sortie des fils. L’alimentation sûre des fils et le passage simple et rapide à d’autres fils sont assurés par un nouveau type de système d’alimentation en fils comprenant trois blocs d’alimentation pour 36 fils au maximum et 12 types de fils par bloc d’alimentation. Le système de changement rapide permet d’installer et de changer les blocs d’alimentation de manière flexible. Un transpondeur RFID sécurise automatiquement le dévidoir. Il est ainsi possible de changer facilement des magasins de fils complets.

La plus haute qualité en matière de sécurité des processus

Avec jusqu’à dix bols vibrants pour l’alimentation en toute sécurité des embouts en vrac et grâce à la facilité avec laquelle il peut être rempli, le WT C10 offre une flexibilité maximale et un effort d’installation réduit pour le traitement des embouts. L’utilisation d’une sertisseuse de nouvelle technologie permet de traiter des embouts de 8 à 18 mm de long. Lors du dénudage des fils, vous pouvez choisir entre un dénudage partiel ou total en continu jusqu’à 20 mm. Cette nouvelle sertisseuse, qui utilise la technologie des servomoteurs, garantit en permanence une très haute qualité.

Trois méthodes de sortie des fils

Selon les besoins, les fils peuvent être distribués dans une machine de trois manières différentes : par éjection, par un système de rail ou par une chaîne de liage. Le système de rail breveté peut contenir jusqu’à 2100 fils. Le tri des fils n’est pas nécessaire, car les fils préassemblés sont produits en série sur des rails, en fonction de la commande. Les fils alignés peuvent ainsi être traités rapidement et efficacement, ce qui, associé au chariot Wire Cart, est idéal pour améliorer la préparation des commandes sur le lieu de travail. Des faisceaux de chaînes peuvent également être produits pour rendre le processus de câblage encore plus efficace : les fils sont disposés séquentiellement dans l’ordre choisi. Cela permet également aux entreprises d’agir de manière flexible en tant que prestataires de services. Les trois options de sortie flexibles peuvent être mises en œuvre dans un terminal de câblage. Combinées à l’application logicielle « Eplan Smart Wiring », elles permettent une création de valeur efficace lors de l’étape supplémentaire du processus de câblage de l’armoire.

Une chaîne de processus numérique

Outre les options d’étiquetage, de tri et de transport, Rittal soutient également les processus en aval avec des données cohérentes. De plus, la nouvelle architecture logicielle garantit une intégration parfaite dans le flux de données du logiciel de gestion des tâches RiPanel Processing Center. Cela signifie une production plus efficace, non seulement en raison de la vitesse de travail plus élevée. Par conséquent, la production devient une partie encore plus importante de l’ensemble de la chaîne de processus numérique, planifiée et contrôlée de manière centralisée à l’aide de données provenant directement de l’écosystème d’ingénierie et de fabrication d’Eplan et de Rittal.

Envoyez un courriel à marketing@rittal.ca pour plus d’informations.