Impression 3D : la nouvelle révolution dans le domaine de l’éclairage

9-février-2026

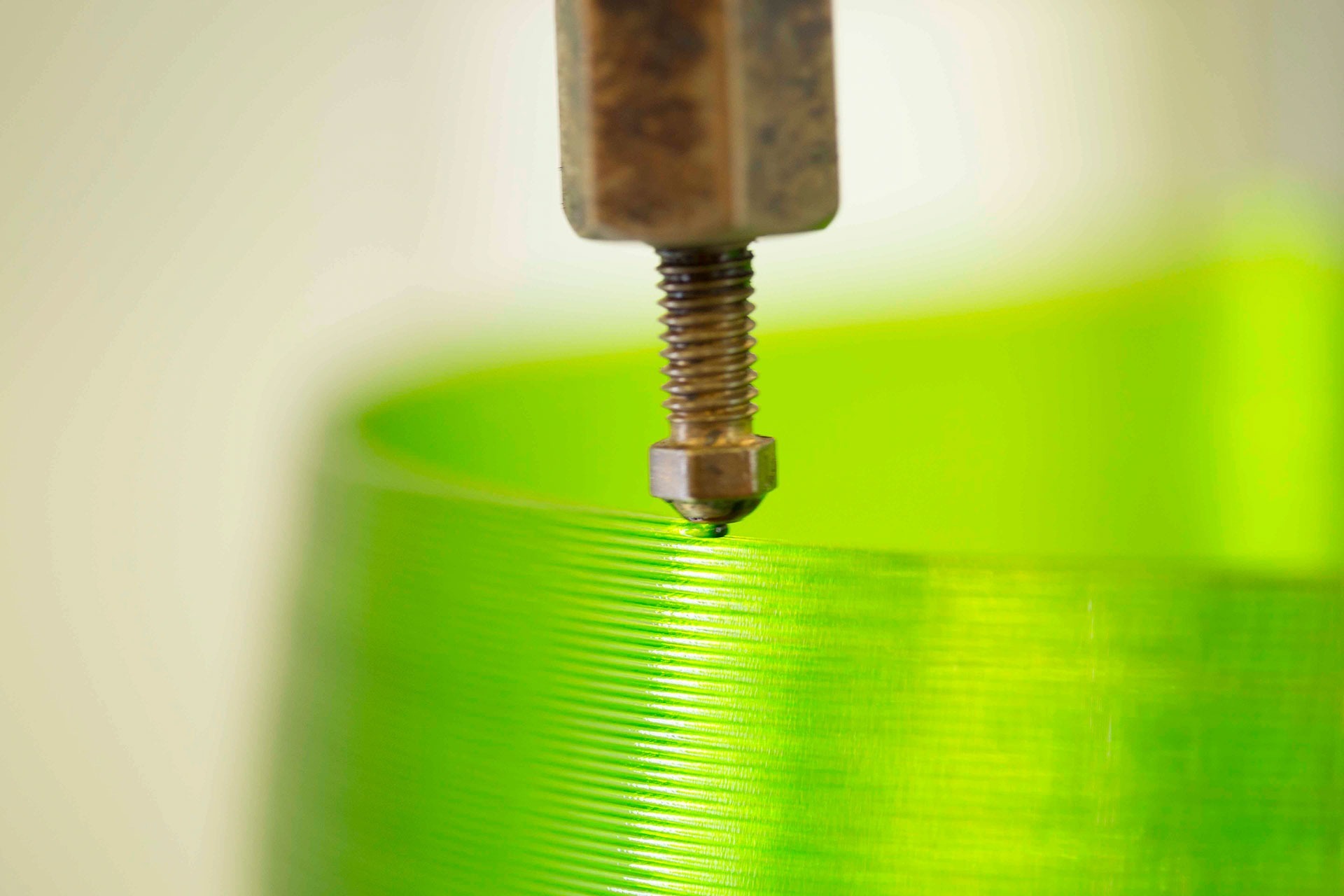

Alors que l’impression 3D dans la production de masse était autrefois un rêve, les progrès technologiques l’ont fait entrer dans les mœurs. Cette technique, également appelée fabrication additive, est rapidement passée d’un outil de prototypage de niche à une méthode de production transformatrice pour de nombreux secteurs, notamment l’industrie de l’éclairage.

Alors que les fabricants sont confrontés à la volatilité de la chaîne d’approvisionnement, aux exigences en matière de durabilité et à une demande croissante de personnalisation, l’impression 3D s’impose comme l’une des technologies les plus importantes qui redéfinissent la conception, la production et la livraison des luminaires.

Du prototypage rapide à la production à grande échelle

Pendant des années, l’impression 3D a principalement été utilisée pour accélérer les premières étapes de la conception, permettant aux ingénieurs d’itérer sur l’optique, les boîtiers et les composants mécaniques en quelques heures plutôt qu’en plusieurs semaines. Cette valeur reste d’actualité, mais le rôle de la technologie s’est considérablement élargi.

Les progrès réalisés en matière de matériaux et de résolution d’impression permettent désormais aux fabricants de produire des composants durables et adaptés à une utilisation finale dans des applications d’éclairage commercial. Signify, leader mondial de l’éclairage, a été à l’avant-garde de cette évolution. Le programme d’éclairage imprimé en 3D de l’entreprise, initialement développé sous le nom de Philips Lighting, produit désormais des luminaires à l’échelle industrielle à partir de matériaux polycarbonates recyclables.

Cette évolution a un impact particulier dans le domaine de l’éclairage architectural et décoratif, où les géométries complexes et les références à faible volume rendent souvent le moulage traditionnel ou la fabrication métallique trop coûteux. Avec la fabrication additive, la complexité n’a pratiquement aucun coût supplémentaire. Un luminaire présentant un treillis complexe ou des formes organiques ne nécessite pas plus de temps ni d’outillage qu’une forme simple.

Personnalisation à grande échelle

L’un des avantages les plus convaincants de l’impression 3D est sa capacité à offrir une personnalisation sans les inconvénients traditionnels de la fabrication sur mesure. Les concepteurs peuvent adapter les dimensions, les textures, l’optique et les couleurs des luminaires afin de répondre aux besoins spécifiques d’un projet tout en conservant des délais de livraison prévisibles.

La gamme de produits imprimés en 3D de Signify, notamment ses offres Lightolier et Genlyte Solutions, met en avant cette capacité. Les clients peuvent modifier les couleurs, les textures et les formes, et même créer des luminaires sur mesure qui sont imprimés à la demande.

Cette flexibilité est tout aussi intéressante pour les environnements hôteliers, commerciaux et professionnels, où l’identité de marque et la conception expérientielle sont de plus en plus importantes. Un détaillant, par exemple, peut ajuster la taille des luminaires ou l’angle du faisceau pour les adapter à l’agencement du magasin sans avoir à changer d’équipement.

Pour les fabricants, cette évolution ouvre la voie à de nouveaux modèles commerciaux. Au lieu de prévoir la demande et de constituer des stocks, les entreprises peuvent produire des luminaires numériquement et les imprimer selon les besoins.

Des avantages en matière de durabilité tout au long du cycle de vie

La durabilité est un autre facteur majeur qui accélère l’adoption de l’impression 3D dans le domaine de l’éclairage. La fabrication additive réduit intrinsèquement les déchets, car le matériau n’est déposé qu’aux endroits nécessaires. Les luminaires imprimés en 3D de Signify sont fabriqués à partir de polycarbonate recyclable et d’autres matériaux durables. L’entreprise a lancé des gammes de produits, tels que ses luminaires de bureau imprimés en 3D à partir de PET recyclé, qui démontrent comment la conception circulaire peut être mise à l’échelle.

La production localisée réduit également les émissions liées au transport. Au lieu d’expédier des luminaires finis à travers les continents, les fabricants peuvent distribuer des fichiers numériques à des centres d’impression régionaux ou imprimer directement sur le lieu d’installation. Cette approche s’inscrit dans le cadre des efforts plus larges de l’industrie pour réduire le carbone incorporé et améliorer la circularité.

Acuity Brands : à la découverte de la prochaine frontière

Bien qu’Acuity Brands ne produise pas encore de luminaires imprimés en 3D destinés au grand public à l’échelle de Signify, l’entreprise explore activement le potentiel de la fabrication additive. La marque A-Light d’Acuity a lancé Aloft 3D, un système qui utilise des raccords métalliques imprimés au laser pour créer des configurations d’éclairage linéaires personnalisables. Ces composants permettent aux concepteurs de spécifier des formes, des angles et des optiques uniques, ce qui élargit les possibilités de conception.

Acuity a également participé à des initiatives de recherche à l’échelle de l’industrie afin d’explorer le rôle de l’impression 3D dans l’éclairage à semi-conducteurs et les applications du bâtiment. Ces efforts témoignent d’un engagement croissant en faveur de l’intégration de la fabrication additive dans le développement futur des produits.

Rapidité et résilience de la chaîne d’approvisionnement

La pandémie de COVID-19 et plusieurs événements météorologiques extrêmes au cours de la dernière décennie ont mis en évidence les vulnérabilités des chaînes d’approvisionnement mondiales, incitant de nombreux fabricants d’éclairage à repenser leurs stratégies de production. L’impression 3D offre un moyen d’atténuer les risques en réduisant la dépendance vis-à-vis des outils étrangers, les longs délais de livraison et la logistique complexe.

De plus, la fabrication additive ne nécessite aucun moule, ce qui signifie que les fabricants peuvent s’adapter rapidement lorsque la demande évolue ou lorsque des composants deviennent indisponibles. Les pièces de rechange peuvent être imprimées à la demande, ce qui prolonge le cycle de vie des produits et améliore leur facilité d’entretien.

Et si l’impression 3D est souvent perçue comme lente, elle permet en réalité de réduire considérablement les délais de livraison. Un luminaire sur mesure qui nécessitait auparavant plusieurs semaines de fabrication peut désormais être produit en quelques jours.

Défis et considérations

Malgré son potentiel prometteur, l’impression 3D n’est pas une solution universelle pour les fabricants d’éclairage. Des limites matérielles subsistent, en particulier pour les environnements à haute température ou les applications nécessitant des composants structurels très résistants. Les finitions de surface, bien qu’en constante amélioration, peuvent encore nécessiter un post-traitement pour répondre à certaines attentes esthétiques.

L’impression 3D avec des poudres métalliques comporte également des risques spécifiques, car elle peut entraîner une combustion, une toxicité ou des fumées dangereuses si elle n’est pas manipulée correctement. La porosité élevée et la faible densité des produits finis sont également des problèmes courants dus aux conditions variables pendant le processus, telles que la température ou la cohérence du flux d’énergie. Ces problèmes peuvent être surmontés, mais doivent être pris en compte lorsque l’on envisage d’étendre l’utilisation de la fabrication additive.

Les normes et les protocoles d’essai évoluent également. Les fabricants doivent s’assurer que les composants imprimés répondent aux exigences UL, DLC et autres exigences réglementaires, ce qui peut s’avérer plus complexe lorsque les matériaux et les géométries diffèrent des produits traditionnels.

Enfin, l’augmentation de la production nécessite des investissements réfléchis dans l’équipement, la formation et les flux de travail numériques. La fabrication additive est autant un défi logiciel que matériel, et les entreprises doivent adapter leurs processus de conception et d’ingénierie en conséquence.

Une technologie transformatrice pour une industrie en évolution

Alors que l’industrie de l’éclairage continue d’évoluer, sous l’impulsion des objectifs de durabilité, de l’innovation en matière de conception et de la nécessité d’assurer la résilience de la chaîne d’approvisionnement, l’impression 3D est appelée à jouer un rôle de plus en plus central. Des entreprises comme Signify démontrent déjà ce que la fabrication additive à grande échelle peut accomplir, tandis que d’autres explorent des approches hybrides qui allient l’artisanat traditionnel à la fabrication numérique.

Si l’impression 3D n’est pas susceptible de remplacer complètement la fabrication conventionnelle, elle se taille déjà une place importante et croissante sur le marché. Et à mesure que la technologie continue d’évoluer, de nouvelles opportunités apparaissent.

Pour en savoir plus, cliquez ICI